添加时间:2025/04/23

以手机为主的小尺寸显示屏FPC,往往较长,柔性线路板与液晶panel之间的连接处有收缩,形成一个“脖子”,收缩的地方在生产时容易撕裂。

可以从几个方面考虑改善:

1、设计优化:

除了外形冲切造成的缺口外,FPC撕裂通常由结构设计问题引起,尤其是在FPC断裂的弯折和拉扯区域。

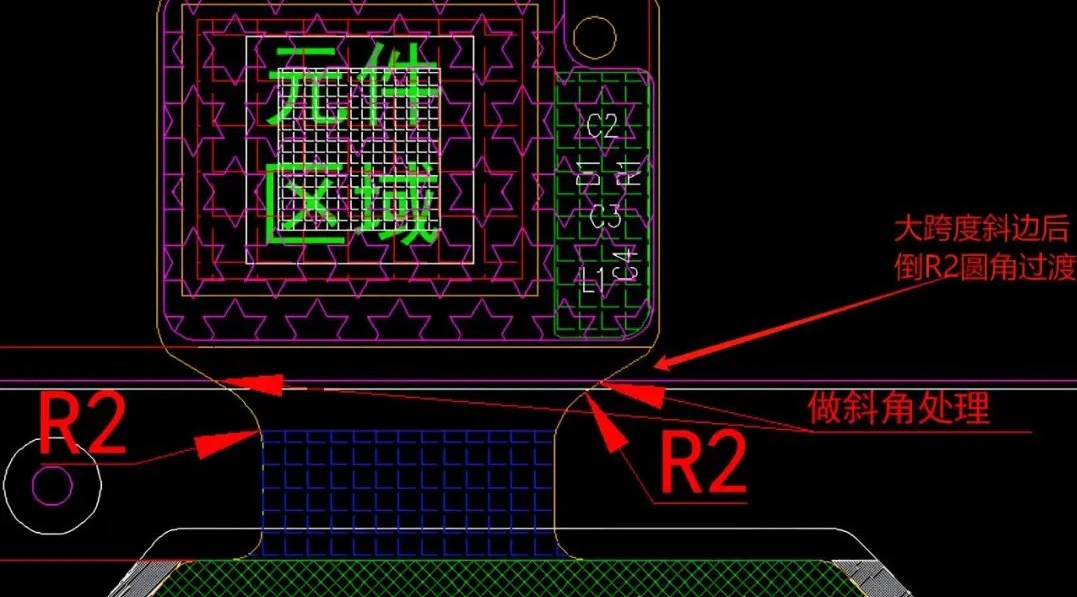

在宽度变化的区域,如补强板与脖子的连接处、绑定区域与脖子的连接处,这些地方极易引发FPC撕裂。

对于这些区域,建议采取以下措施:

①采用斜边大弧度过渡,避免使用直边小圆角过渡,以防应力集中;

②在边缘增加防撕裂走线或在边角处使用实铜铺铜,确保实铜铺铜背面不走线以防止弯折线路断裂;

③确保过孔远离弯折区域。

2、材料选择

①选用高质量FPC基材:选择延展性和抗疲劳性更好的材料

案例:某手机厂商采用日本住友化学的聚酰亚胺(PI)基材,相比普通材料,其抗弯折寿命提升3倍,减少FPC在频繁弯折后的撕裂风险。

②使用适当厚度的铜箔:平衡柔韧性和强度

③优化胶粘剂选择:使用弹性更好的粘接材料

案例:某OLED模组厂改用3M 966胶带(高弹性丙烯酸胶),相比传统胶带,在高温高湿环境下仍能保持良好粘性,减少FPC因热胀冷缩导致的翘边和撕裂。

3、生产工艺改进

在FPC bonding之后的生产过程中,排查所有对FPC有干涉的位置,提前避开,做到每班点检。

4、操作规范

①制定标准操作流程(SOP):明确FPC上料、弯折处理的标准作业方法

②操作人员培训:特别强调FPC的脆弱性和正确操作方法,进行操作培训,合格员工方可上岗。

③使用专用工具:如非金属镊子、吸笔等减少机械损伤

5、质量检测

①增加FPC外观检查工位:在关键工序后设置检查点

例:某Mini LED厂商在FPC焊接后、折弯后、组装后各设一个目检站,确保每步无损伤,不良品拦截率提升50%。

②引入AOI检测:自动光学检测微小裂纹和潜在缺陷

案例:某OLED厂商采用Koh Young AOI设备,可自动识别FPC微裂纹、铜箔断裂等缺陷,漏检率<0.1%。

③定期抽样拉力测试:评估FPC连接强度

案例:某军工显示屏厂每天抽检5%的FPC,用拉力测试机验证强度,确保长期可靠性。

版权所有:上海彩渊电子科技有限公司 邮箱:displaysky@qq.com 电话:13701624332

上海彩渊-透明oled-透明液晶屏-透明microled-透明滑轨屏成像解决方案供应商地址:上海奉贤区肖塘路255弄10号2层 备案号:沪ICP备15048171号-1